Corrosión por Picaduras y Corrosión intersticial: Identificar las Diferencias

Corrosión por Picaduras y Corrosión intersticial: Identificar las Diferencias

Corrosión—el deterioro de los materiales de ingeniería por la interacción química con su entorno—es un problema extremadamente caro. Los daños por corrosión no controlada en sistemas de tubo es una de las causas principales de pérdida de ingresos en aplicaciones marítimas y costeras, con un coste de miles de millones anuales. La corrosión es previsible, siempre que las empresas sepan qué buscar y tomen medidas preventivas para reducir el riesgo de corrosión a tiempo.

Prácticamente todos los metales utilizados en el mundo se corroen bajo determinadas circunstancias. Hay medidas que se pueden tomar para prevenir la corrosión en las aplicaciones de petróleo y gas, especialmente las marítimas. Esas medidas requieren una comprensión fundamental de los diferentes tipos de corrosión y sus causas. Saber dónde buscar la corrosión puede minimizar los riesgos en las plataformas petrolíferas y refinerías—y ahorrar mucho tiempo y dinero.

¿Le interesa conocer lo materiales más adecuados para los entornos marítimos y costeros? Tome las medidas para controlar la corrosión con la Guía de Selección de Materiales Swagelok.

Cómo se Produce la Corrosión

Cómo se Produce la Corrosión

La corrosión se forma cuando un átomo metálico es oxidado por un fluido, provocando la pérdida de material en la superficie del metal. La pérdida de material resultante reduce el espesor de pared de los componentes de acero al carbono y aceros de baja aleación, que afectados por la corrosión general se hacen más propensos al fallo mecánico.

Los sistemas de tubo metálico se utilizan más frecuentemente en la instrumentación analítica y de proceso, líneas hidráulicas y aplicaciones de control y de servicios. Muchos metales diseñados y que se utilizan en aplicaciones de petróleo y gas están hechos de acero inoxidable con un contenido de cromo de más del 10. Esto último ayuda a formar una capa de óxido que protege a los metales de la corrosión. Sin embargo la corrosión en el acero inoxidable se produce cuando las condiciones medioambientales provocan la rotura de esa capa.

Casi todos los metales se corroen bajo ciertas condiciones. Por ejemplo, el óxido es un frecuente subproducto de la corrosión, resultado de la corrosión del hierro que forma óxido de hierro. Sin embargo, hay muchos otros tipos de corrosión. Cada uno supone un riesgo que debe ser valorado al seleccionar el material óptimo para su aplicación.

Reconocer las Formas Frecuentes de Corrosión

Reconocer las Formas Frecuentes de Corrosión

Hay muchos tipos de corrosión que pueden hacer estragos en las instalaciones de petróleo y gas. Muchos tipos de corrosión son específicos de la composición química del metal y del entorno operativo. En este estudio vamos a centrarnos en dos formas de corrosión localizada en el acero inoxidable: la corrosión por picaduras y la corrosión intersticial.

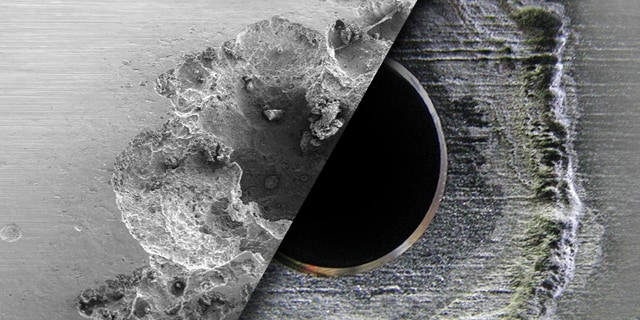

Corrosión por Picaduras

Aunque hace falta una minuciosa inspección visual para detectarlas, los hoyos pueden crecer hacia dentro lo suficiente como para perforar toda la pared del tubo. La corrosión por picaduras también puede facilitar la formación de grietas en componentes sometidos a tensiones de tracción. Los entornos con concentraciones mayores de cloruros, incluyendo los creados por la evaporación de gotas de agua salada son propensos a la corrosión por picaduras—especialmente a altas temperaturas.

Cuando inspeccione la corrosión por picaduras en tubo metálico, busque depósitos de óxido de hierro marrón rojizo y hoyos que puedan haberse formado en la superficie metálica.

Corrosión Intersticial

En un sistema de fluidos común, existen intersticios entre el tubo y los soportes o bridas del tubo, entre tiradas de tubo adyacentes o bajo restos y depósitos acumulados en las superficies. Los intersticios son prácticamente imposibles de evitar en instalaciones de tubo, y cuando son muy estrechos suponen el mayor riesgo para la integridad del acero inoxidable. La corrosión intersticial se produce cuando el agua de mar se difunde por un intersticio, favoreciendo un entorno químicamente agresivo donde los iones causantes de la corrosión no pueden salir fácilmente. En esas situaciones, toda la superficie del intersticio puede corroerse muy rápidamente.

La corrosión intersticial solo puede observarse visualmente cuando se retira una abrazadera del tubo instalado. Es importante recordar que la corrosión intersticial puede producirse a temperaturas más bajas que la corrosión por picaduras, porque se necesita menos esfuerzo para crear una "fosa" dentro de la intersección geométrica (por ejemplo, la abrazadera del tubo).

Cómo Prevenir la Corrosión

Cómo Prevenir la Corrosión

La corrosión se puede, en muchos casos, minimizar dando al personal formación básica sobre materiales:

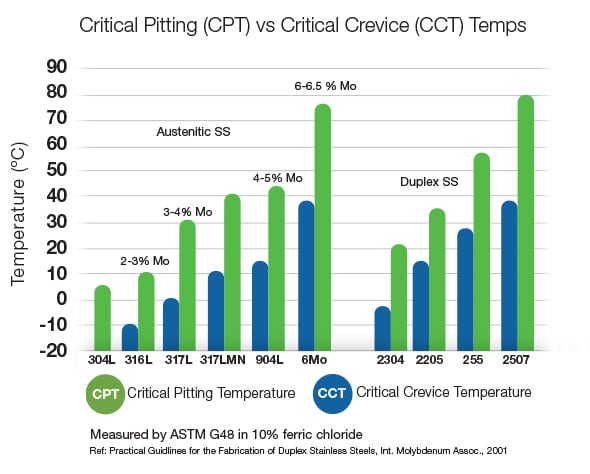

Selección del Material: Primero considere la variedad de materiales para aplicaciones de tubo, desde el tubo a los soportes y bridas. El tubo de acero inoxidable 316 trabaja bien en muchas instalaciones, siempre que se mantenga limpio y las temperaturas no sean excesivamente altas. En climas cálidos, especialmente en ubicaciones donde fácilmente se forman depósitos de sal, y en instalaciones donde el óxido de estructuras como vigas y suelos de acero al carbono se acumula en superficies de acero inoxidable, se observa más fácilmente la corrosión en tubo de acero inoxidable 316.

En estos casos el tubo de acero inoxidable súper austenítico (como el 6Mo o el 6HN) o súper dúplex (como el 2507) ofrece una resistencia a la corrosión mucho mejor. Los superiores límite elástico y resistencia a la tracción del acero inoxidable súper dúplex, también facilitan construir sistemas con clasificación de alta presión nominal de servicio admitida (MAWP, según sus siglas en inglés.) Para evitar errores caros y saber cuál es el material adecuado para su aplicación, solicite a su centro local autorizado de ventas y servicio Swagelok asesoramiento sobre la selección correcta de productos y materiales.

Disposición y Diseño: Es necesario ser rigurosos al instalar sistemas para prevenir la corrosión y minimizar los puntos donde pueda producirse la corrosión intersticial. Una forma de minimizar la formación de intersticios en un sistema de tubo es evitar situar el tubo directamente contra paredes o en contacto entre sí. Cuando se observa corrosión intersticial en tubo de acero inoxidable 316, se puede sustituir el tubo de 316 por otro más resistente a la corrosión e instalarlo con racores para tubo de acero inoxidable 316, más rentables. Swagelok tiene disponibles muchas combinaciones diseñadas entre racores de acero inoxidable 316 y tubo de diferentes aleaciones resistentes a la corrosión.

Corrosión y Formación en Ciencias de los Materiales

Corrosión y Formación en Ciencias de los Materiales

Más allá de estas sencillas medidas, una estrategia de primera clase integra formación a fondo y la implementación de un sólido programa de supervisión regular de la corrosión. Swagelok ofrece formación en ciencias de los materiales para asesorar a los ingenieros, socios técnicos y a cualquiera implicado en el proceso de selección de materiales sobre cómo seleccionar las aleaciones resistentes a la corrosión para sus sistemas de fluidos. Fomentar un conocimiento básico de la corrosión—cómo se identifica, dónde se da y por qué razones—entre los que trabajan con sistemas de tubo cada día puede prevenir fallos de materiales y reparaciones caras. Contacte con su centro local de ventas y servicio Swagelok, para informarse sobre cómo el programa de formación en Ciencias de los materiales puede ayudar a su organización en la prevención de la corrosión.

Artículos relacionados

El Material importa: Seleccionar el Material Adecuado para la Resistencia a la Corrosión

Una plataforma marítima puede tener cerca de 15.000 metros de tubo, más de 20.000 componentes para sistemas de fluidos, no menos de 10.000 racores, y unas 8.000 conexiones mecánicas. No es de extrañar que elegir un material no sea fácil. Aprenda cómo hacer la mejor selección para su aplicación.

Mejorar la Seguridad y Ahorrar con Materiales Optimizados

Vea cómo los propietarios de plataformas marítimas pueden optimizar su selección de los materiales del tubo y los racores para tubo, para controlar los costes y mejorar la seguridad en muchas aplicaciones.

Maximizar la Vida de los Componentes para Sistemas de Fluidos Industriales

El coste de sustituir un componente para sistemas de fluidos industriales es superior al precio del propio componente. Aprenda cómo reducir los costes del sistema maximizando la vida de servicio de sus componentes con asesoramiento de los profesionales de Swagelok sobre mantenimiento preventivo.